- Инвентаризация оборудования

- Анализ отказов оборудования с использованием Специального ПО

- Порядок проведения инвентаризации компьютеров в офисе

- Стратегии и организация работ по обслуживанию и ремонту оборудования (ТОиР)

- Инвентаризация товаров по QR кодам

- Плановая инвентаризация

- Инвентаризация при помощи ТСД

- Инвентаризация сканером

- Выборочная инвентаризация: зачем нужна и как автоматизировать

- Как провести инвентаризацию в 1С бухгалтерии

Анализ отказов оборудования с использованием Специального ПО

Анализ отказов технологического оборудования и составление актов с использованием специального ПО для учета имущества по QR Кодам.

Отказ оборудования может привести к продолжительной остановке производственных линий и связанным издержкам. Своевременное выявление характера и причин неисправности позволит свести на минимум потери, быстро восстановить нормальный рабочий цикл предприятия. Использование при анализе программное обеспечение, например QR Учет имущества, существенно ускоряет процесс обработки необходимой для принятия верных управленческих решений информации.

Рассматриваемые вопросы:

- Отказ оборудования: методология и практика.

- Способы анализа отказов оборудования.

- Причины и последствия отказов технологического оборудования.

- Формирование актов отказа оборудования.

- Преимущества от использования специального ПО.

Методология анализа отказов оборудования

Выявление и анализ отказов технологического оборудования позволяет решить сразу две приоритетные задачи:

- Устранить неполадки и восстановить рабочий процесс.

- Понять причины произошедшего, предотвратить повторение аналогичных и схожих ситуаций в будущем.

Также понимание сути проблемы и соответствующих причинно-следственных связей дает возможность сократить затраты времени на ликвидацию аварий в дальнейшем.

Основные методы анализа строятся вокруг выявления закономерностей, делятся на количественные и качественные по принципам реализации.

Качественный подход

Метод предполагает выявление логических закономерностей появления неисправностей на основе анализа выборочных сведений. Точность расчетов находится в прямой зависимости от квалификации ответственного специалиста. Предполагается три способа исследования:

- Причинно-факторный. Служит для выявления типовых проблем локального характера (для оборудования, участка и т. д), основан на выборках по числу происшествий, способам устранения, типам использованных запчастей и т. п.

- Временной. Применяется для определения циклических закономерностей при возникновении аварий. Предполагается анализ трех и более циклов – сезонов, недель, дней, часов.

- Пространственный. Дает возможность увидеть слабые места предприятия, технологических линий, конкретных машин и т. п. Основан на анализе происшествий по месту их выявления, с учетом иерархии на ступень ниже. Пример: исследование отказов по участкам в рамках цеха.

Максимальной эффективности можно достичь путем совмещения упомянутых способов. Но, повышаются требования к уровню подготовки специалиста, фактические сроки выполнения задачи.

Дополнительно приведенные методы анализа могут использоваться для предварительной оценки состояния машин, эффективности проводимых ремонтных/профилактический/реорганизационных работ.

Количественный метод

Предполагается анализ всей совокупности данных о нарушениях с целью численно определить характерные показатели для происходящих в оборудовании процессов. Метод носит стандартизированный, алгометрический характер, в меньшей степени зависит от подготовки специалиста, при сравнении с описанными выше подходами. Для эффективного применения данного способа необходимо учитывать ключевые параметры надежности:

- Коэффициенты готовности, технического использования и сохранения эффективности.

- Свойства долговечности объекта и сохраняемости рабочих функций.

- Характеристики безотказности и ремонтопригодности.

В указанном контексте, отказ оборудования может быть вызван фактическим износом, браком, либо внештатной ситуацией. Конкретная причина определяется по характеру возникших отклонений, наличию несоответствий между заданными эксплуатационными качествами и произошедшим.

Количественные методы исчерпывающе регламентированы российскими ГОСТ (серия 27).

Практика: функциональные отказы, разновидности, причины и последствия

Термин отказ характеризует состояние системы, при котором выполнение заданных рабочих функций невозможно, либо существенно затруднено (не удается поддерживать регламентированный уровень производительности). Оценить данные нарушения можно по следующим критериям:

- Характер изменений параметров: параметрические (постепенные) или внезапные.

- Наличие связи с отказами на других объектах: локальный отказ, либо связанный с неполадками на стыковом оборудовании.

- Предпосылки возникновения: деградационные, конструктивные, эксплуатационные, производственные.

- Способ проявления: явное или скрытое нарушение.

- Устранение: путем внешнего вмешательства, самоустраняющиеся и перемежающиеся нарушения (многократные, самоустраняющиеся, носят один и тот же характер).

- По степени влияния на рабочие функции: полный или частичный выход оборудования из строя.

- Временные рамки: отказ возник в приработочный период (начальный), во время нормальной эксплуатации, на стадии существенного износа.

Наиболее распространенные причины возникновения нарушений в работе машин: физический износ, ошибки персонала и несоблюдение правил эксплуатации, заводские дефекты, экстремальные перегрузки (вызванные внештатными ситуациями), сбои в системах управления/контроля.

Иногда оборудование выходит из строя при совпадении сразу нескольких указанных выше факторов и характеризуется совокупностью связанных признаков.

Последствия технических отказов на примере обратных связей в системах управления процессами на производстве

Отказы оборудования приводят к целому ряду негативных последствий, вызывая цепные реакции. В результате предприятие теряет возможность полноценно выполнять свои задачи, несет экономические убытки. По указанной причине, данный аспект является наиболее критичным в профессиональной деятельности технических специалистов и руководителей предприятий.

Система управления производственными процессами функционирует как целостная структура в единой цепи со всеми связанными объектами. Выход из строя любого критичного элемента (оборудования) ведет к серьезному сбою и требует немедленного устранения. Здесь возможно два варианта действий:

- Замена отказавшей машины резервной.

- Временная остановка соответствующего участка/линии.

В обоих случаях проводится анализ отказа с выявлением не только его причин, но и последствий для функционирования системы в целом. При устранении неполадок также учитывается целостность производственной цепочки, соответствующим образом подбираются варианты устранения нарушений.

Также некоторые виды сбоев в работе оборудования непосредственно связаны с процессами, происходящими в системах управления. Всегда необходимо точно выявить и устранить основную причину. Пример: отказ станка произошел из-за ошибки при передаче данных от центрального пульта. Запуск машины не решает главной проблемы и не исключает ее повторения в будущем. Правильные действия – перенастройка ПУ и отладка связанных коммуникаций.

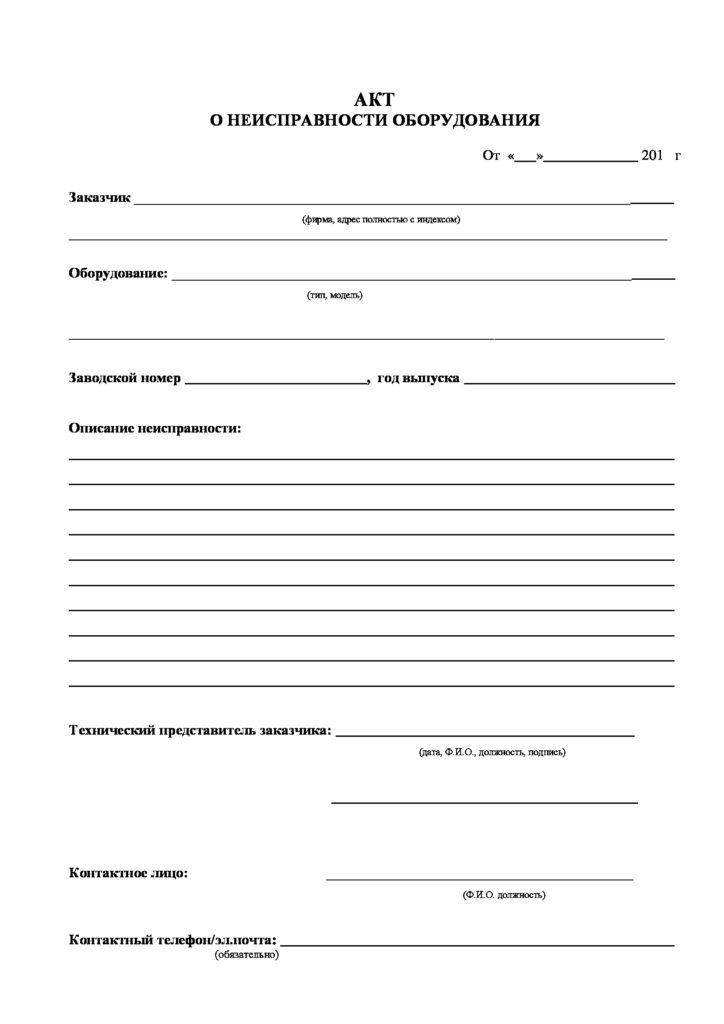

Составление актов отказа оборудования: правила оформления, инструкция

При отказах оборудования на производстве (независимо от причин) всегда составляется акт. На основе указанной в документе информации принимаются организационные решения о выборе способов устранения выявленных неисправностей. Обязательными к внесению сведениями являются:

- Наименование оборудования, паспортные данные и ключевые технические параметры.

- Обнаруженные неисправности (возможно добавление утвержденных руководителем фото и распечаток).

Пошагово, составление акта выглядит следующим образом:

- В верхней части документа прописывается его название, отражающее суть содержания.

- Далее указываются сведения об эксплуатирующем оборудование предприятии, включая организационно-правовой статус.

- Следующий блок данных – информация об оборудовании: наименование, заводской номер, дата приобретения и монтажа, номер счета, с которого осуществлялась покупка.

- Шапка дополняется описанием выявленной неисправности, при этом используются максимально четкие формулировки, не допускающие двойных толкований.

- Оформляется таблица с графами “мероприятия” и “результат”, указываются соответствующие действия и выявленные нарушения с разбивкой по пунктам, если требуется.

- Делается заключение о полной, либо частичной непригодности к дальнейшему использованию.

- В завершении документ подписывается ответственным техническим специалистом и руководителем компании, вносятся контактные данные, ставится печать организации.

Приводим пример бланка акта об отказе оборудования с таблицей:

По аналогии, подобные акты можно составлять для оборудования любого типа – от бытовой техники до многофункциональных станков на сложном производстве.

Акт – это полноценный документ, на основании которого можно обращаться в суд, если отказ произошел по вине изготовителя оборудования/техника находится на гарантии от продавца.

Использование специализированного ПО при анализе отказов оборудования

В современных условиях процесс анализа оборудования можно существенно оптимизировать, используя специальное программное обеспечение. Подход тем более актуален для выявления неполадок и их причин на крупных производственных линиях. Суть процесса заключается в быстром сборе и приведении к общему стандарту больших массивов данных, при этом исключаются ошибки, вызванные с человеческим фактором.

Характерный пример: QR учет имущества, с помощью которой можно настроить сбор данных о работе оборудования, хранение в едином хранилище и стандартизация для последующего анализа. В результате специалист получает исчерпывающий объем сведений, на основе которых может сделать выводы о характере и причинах неисправности, выбрать эффективные способы ее устранения. Далее соответствующие распоряжения передаются на звено непосредственных исполнителей ремонтных работ.

Поэтапно, анализ отказов выглядит так:

- Сбор сведений, как удаленно (отчеты об ошибках, дистанционные замеры показателей и т. п), так и на месте аварии (эмпирические исследования объекта).

- Передача данных в единую базу и их упорядочивание.

- Анализ полученных сведений ответственным специалистом, выбор путей решения проблемы.

- Передача распоряжений исполнителям в понятных формулировках.

- Контроль выполнения работ

- Контроль показателей работы оборудования после ремонта с использованием чек-листов.

Далее неполадки устраняются, либо выводится заключения о невозможности привести оборудование в работоспособное состояние без его передачи специализированному сервису.

Ключевые преимущества системного подхода с использованием QR Учет имущества – минимизация случайных ошибок и высокая скорость. Результат – снижение фактических убытков предприятия за счет сокращения времени простоя.

Подведем итоги

Отказы оборудования – наиболее распространенная причина срыва рабочего плана на предприятии. От скорости устранения возникшей проблемы прямо зависят незапланированные издержки и косвенные убытки (недополученная прибыль). Применение специального ПО позволяет повысить точность анализа, увеличить его скорость и сократить трудоемкость связанных процессов. При этом необходимо понимать базовые принципы: методы анализа, основные разновидности, причины и последствия отказов, причинно-следственные связи в сложных системах, правильно заполнять соответствующую отчетную документацию.